OBJETIVOS ESPECÍFICOS

- Establecer una metodología para la inspección de soldaduras industriales a partir de termografía.

- Caracterizar los defectos en soldaduras industriales en función de la radiación infrarroja emitida en la zona del defecto a nivel de laboratorio.

HIPÓTESIS PLANTEADA

La formulación de la hipótesis se realizó teniendo en cuenta el fundamento teórico del espectro electromagnético relacionado con la radiación infrarroja descrito en el primer capítulo de este documento. Dado que cualquier molécula con una temperatura superior al cero absoluto (-273. K) emite rayos infrarrojos y estos serán mayores entre más temperatura tenga, con una dependencia directa de la estructura interna y de la superficie, entonces se podrían asociar emisiones infrarrojas con características especiales de los materiales1, lo que sería válido para la inspección de soldaduras por la técnica de termografía.

Si se presentara algún defecto sobre la soldadura, la distribución de rayos infrarrojos cambiaría y por tanto las temperaturas registradas por la cámara termográfica, como consecuencia de la variación de emisividad, infiriéndose una discontinuidad, un poro, una incrustación, una variación geométrica o cualquier otra falla.

Las primeras pruebas con las probetas a temperatura ambiente sólo reflejaron problemas superficiales lo que originó una adición a la hipótesis planteada, considerando que con la excitación de la pieza a través de calentamiento uniforme (termografía activa), se reflejarían los defectos internos debido a la disparidad en la asimilación de la energía interna dentro de la pieza, ocasionada por las diferencias estructurales de los materiales y manifestada finalmente en la superficie externa monitoreada. Acción que se podría vincular con la utilización de la técnica de termografía durante la aplicación de la soldadura y no posteriormente.

Tal posibilidad representaría enormes beneficios para la inspección, entre los cuales estarían:

- Detección de los defectos superficiales e internos de la soldadura.

- Detección a largo alcance sin estar en contacto con la soldadura ni con el soldador.

- Detección inmediata de defectos para rechazos oportunos.

- Manejo de diferentes espesores a través de la aplicación de la teoría de transferencia de calor.

- Incrementos en la velocidad de inspección convirtiéndose en función exclusiva del personal técnico de termografía y no del equipo.

- Mínimos riesgos de seguridad para el personal que realiza la inspección.

- Equipo liviano, fácil de operar y de transportar.

- Reducción en los costos de inspección por tiempo e insumos.

Beneficios que en corto tiempo harían de la técnica un método confiable para aplicaciones generales y específicas relacionadas con cualquier tipo de soldadura. Sin embargo es importante destacar que las pruebas que se están adelantando son preliminares, con las limitaciones de la cámara2 y sus resultados siguen siendo objeto de investigación. Asimismo, la técnica presentaría problemas de implementación relacionados principalmente con la caracterización específica de los defectos y con la inversión inicial.

EQUIPOS UTILIZADOS Y PROBETAS DE SOLDADURA MONITOREADAS POR TERMOGRAFÍA

- Cámara termográfica Flir PM 675. Equipo de soldadura eléctrica

- Marca Cebora. Italiano.

- Corriente: 55 – 180 amperios.

- Voltaje: 110 – 220 voltios.

- Horno tipo mufla

- Temperatura máxima de operación 800.C.

- Equipo de radiografía

- Tubo de Rayos X marca Andrex

- Voltaje: 300 KV

- Amperaje: 8 mA

- Equipo de Ultrasonido

- Marca: Krautkramer

- Análogo

- Tipo Pulso- Eco

- Pantalla TRC (Tubo de rayos catódicos)

- Software

- Ansys Workbench V.10

- Solid Edge V.16

- ThermaCAM Reporter 2000

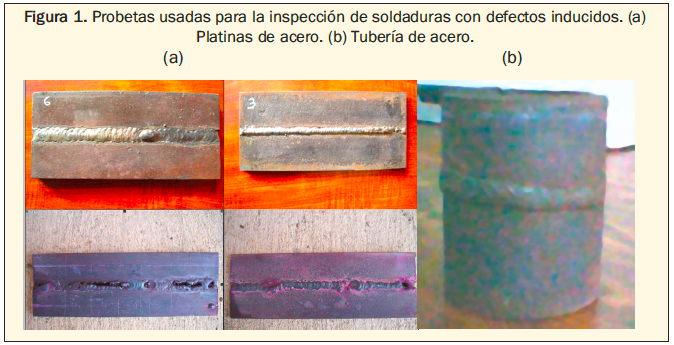

- Kit de tintas penetrantes Probetas (figura1)

- 6 Platinas de acero 1020 HR de 1/4 y de 1/2 pulgada de espesor (figura 1 (a)).

- 1 Tubo de acero de 1/4.” de espesor y de 2 1/2 pulgadas de di.metro (figura 1 (b)).

PROCEDIMIENTO

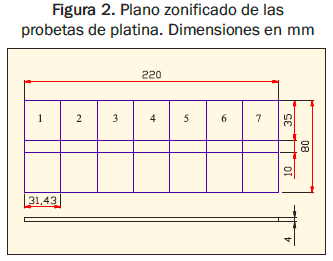

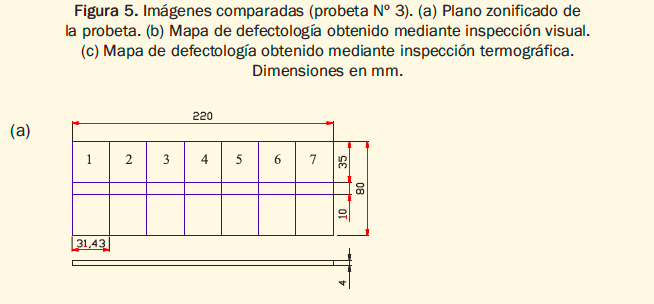

- Preparación de las platinas a ser soldadas (corte, demarcación y biselado) según dimensiones preestablecidas (figura 2).

- Elaboración de la unión a tope junta en V de la platina hot rolled de acero A-36 y material de aporte electrodo AWS E 6013 de 1/8″ y 3/16″ según espesor. El cordón fue depositado en una pasada en arco de acción directa por el procedimiento de soldadura de fusión por arco eléctrico método manual, proceso sobre el cual se indujeron errores en el material de aporte (humedad), material base (agujeros), cambio de variables en el equipo de soldadura de la característica estética del arco (cambio de amperaje) y en el operario en posición plana (cambio de velocidad en el movimiento del electrodo) e incrustaciones de elementos ajenos al material base y aporte en la junta. En total se realizaron cinco probetas de platina, demarcadas en siete partes iguales (figura 2) con las siguientes especificaciones:

- Zona 1. Electrodo húmedo a 90 amperios – 110 Voltios.

- Zona 2. Electrodo húmedo a 65 amperios – 110 Voltios.

- Zona 3. Electrodo húmedo a 120 amperios – 110 Voltios.

- Zona 4. Electrodo seco a 100 amperios – 110 Voltios.

- Zona 5. Electrodo seco a 65 amperios – 110 Voltios.

- Zona 6. Electrodo seco a 90 amperios – 110 Voltios. Con incrustaciones de viruta interna.

- Zona 7. Electrodo seco a 95 amperios – 110 Voltios.

- Inspección visual de las probetas.

- Calibración de la cámara termográfica (emisividad, rango de temperaturas, humedad relativa, temperatura ambiente y distancia foco – objeto).

- Inspección a cada probeta con la cámara termográfica a temperatura ambiente (termografía pasiva).

- Calentamiento uniforme de cada probeta en una mufla programable hasta alcanzar los 400oC y su estabilización a través de una cama de coque molido.

- Termografía de las probetas en caliente (termografía activa).

- Procesamiento y análisis de la información con el software Therma CAM® en contraste con el mapa de defectología de cada probeta.

- Inspección de las probetas por medio de ultrasonido, tintas penetrantes y rayos X.

- Consolidación de resultados y conclusiones.

DEFECTOLOGÍA EN LAS PROBETAS

Los defectos que se pretenden encontrar mediante el uso de la Termografía son los producidos por errores de procedimiento.

A continuación se nombran los más importantes y se hace una breve descripción de cada uno:

Socavación: Este término generalmente se usa para describir una discontinuidad estructural presente en el pie de la soldadura, consiste en una ligera depresión la cual queda libre de metal de aporte.

Grietas: Se entiende por grietas, una ruptura lineal de metal depositado o de metal base, generalmente se puede detectar a simple vista y viene acompañada de ligeras deformaciones. Este defecto es uno de los más perjudiciales y cualquier código lo prohíbe. Las grietas se pueden producir de diversas formas: agrietamiento en caliente (a elevadas temperaturas y seguido de depositarse el cordón), agrietamiento en frío (se presenta por lo general al soldar aceros aleados) o por medio de fisuras (de tamaño muy pequeño e imposibles de detectar visualmente).

Inclusiones de escoria: Este término se utiliza para describir los óxidos u otros sólidos no metálicos que son atrapados dentro del metal de soldadura o entre el metal base y el metal aportado.

Fusión incompleta: Se presenta cuando no se logra que las dos capas adyacentes del metal de soldadura se fundan totalmente.

Mala penetración: Se presenta cuando la penetración de la soldadura no cumple con las especificaciones del diseño; sus consecuencias pueden ser graves ya que de la penetración de la junta depende la resistencia del cordón de soldadura.

RESULTADOS

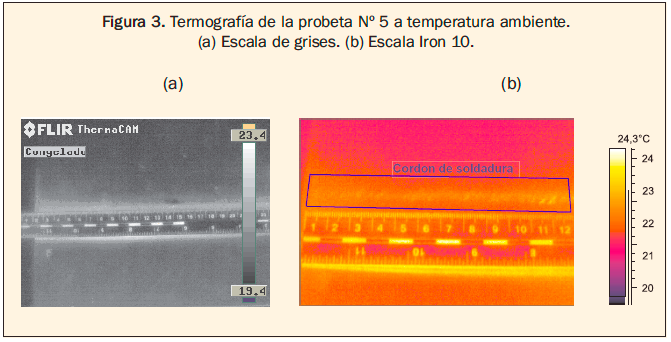

- Termografía pasiva

A temperatura ambiente no se logra visualizar un cambio significativo en la superficie. Como se observa en la figura 3, el cordón de soldadura tiene muy poca definición, impidiendo la determinación de cualquier tipo de defecto interior; los defectos que se alcanzan a identificar en la imagen térmica son los mismos que se determinan a través de una inspección visual del cordón.

Bajo esta condición el estado de la superficie es relevante porque determina la emisividad de la zona monitoreada, que no puede ser discriminada por zonas o defectos (por el tiempo que esto acarrear.a), sino que es trabajada con un valor promedio como emisividad hemisférica total de una superficie opaca (0,95) a través de la calibración de la cámara. Si después de la soldadura se realiza un pulimento sobre el cordón se presenta un cambio superficial importante convirtiéndose en brillante, reduciendo significativamente la emisividad (>0.2) y elevando las propiedades reflectivas de radiación incidente, entregando una falsa imagen con errores en las variables monitoreadas.

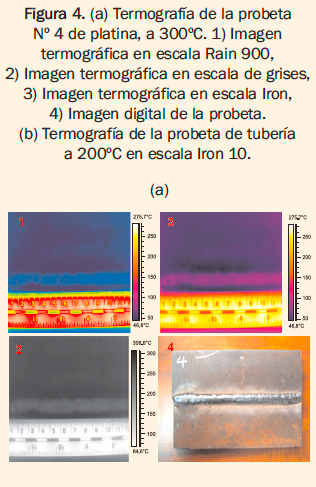

2. Termografía activa

La falta de resultados con termografía activa condujo al estímulo de las probetas por medio de suministro de calor en hornos tipo mufla, en el rango de temperatura de 250oC hasta 450oC, seleccionado para proteger la cámara del rango límite de operación (500oC), y la estructura interna del cordón.

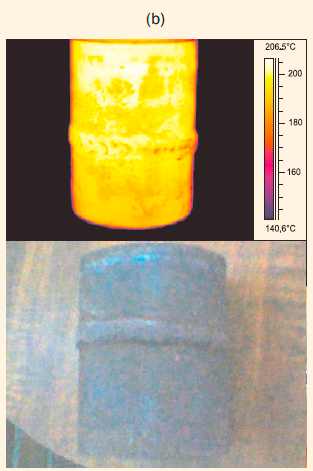

El primer avance importante a través de esta técnica fue la diferenciación de los cordones de soldadura, previa manipulación de la imagen térmica y la presencia de una serie de puntos que podrían reflejar algún tipo de falla interna, como se ilustra en la figura 4 con la imagen manipulada.

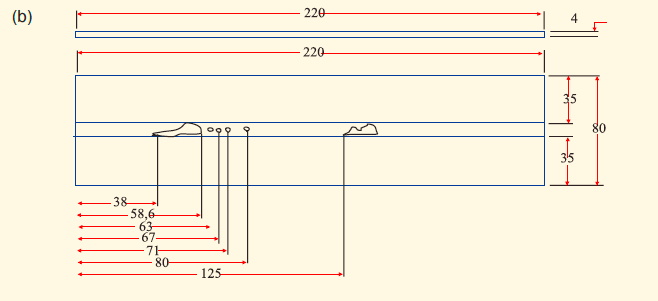

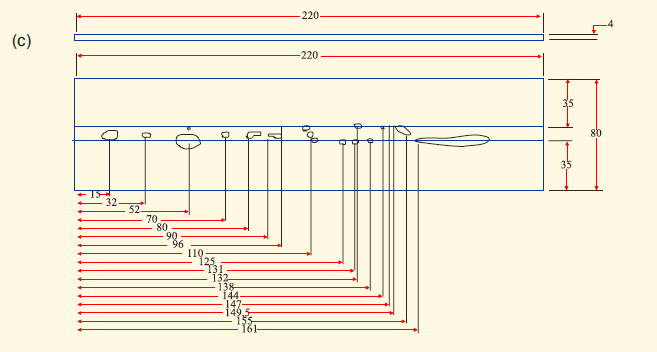

Como cada probeta presentaba una defectologÍa inducida, entonces se realizó una comparación entre esta, la inspección visual y la termografía, a fin de encontrar alguna relación directa que diera validez a la técnica. Sin embargo en ninguna probeta se presentó una perfecta intersección con la defectología y la inspección visual, lo que significa que las imágenes térmicas resultantes con la probeta estimulada entregan defectos internos y superficiales que deben ser discriminados. En la figura 5 se presentan las tres im.genes que eran comparadas para el caso de una probeta de 3/16″.

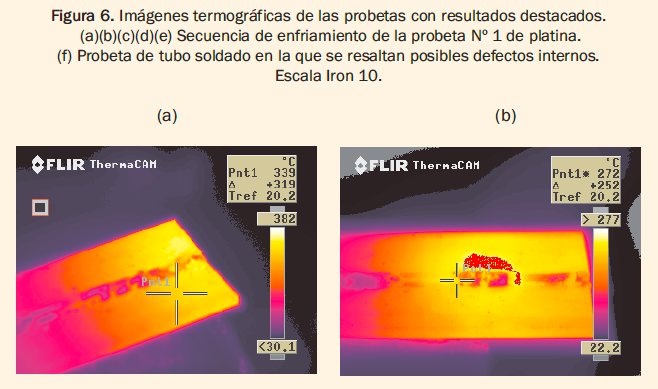

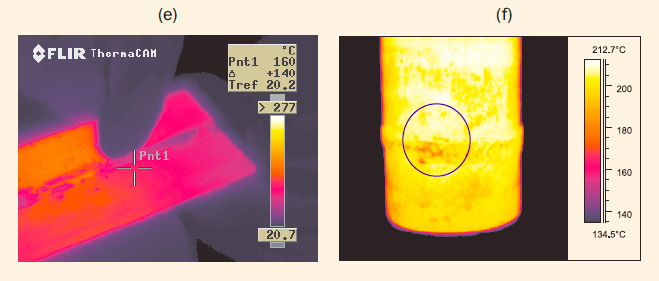

Durante el análisis termográfico, apoyado con el software ThermaCAM 2000®, se realizaron barridos exhaustivos en las imágenes para caracterizar los puntos que coincidían con los puntos probables específicos de los defectos inducidos en el cordón. Sobresalieron zonas que a pesar del calentamiento uniforme y de la estabilidad alcanzada en la cama de coque presentaban puntos brillantes y oscuros que significarían diferencias de temperatura importantes, superiores a los 10oC, en perímetros muy cortos, inferiores a 5 mm (figura 6).

Dichos resultados obedecerían a:

- Diferencias en la estructura interna del material de aporte por incrustaciones o falta de homogeneidad.

- Reducciones en el espesor de transferencia de calor por falta de penetración y por discontinuidades.

- Alteración en la emisividad de la superficie por presencia de escoria y por las modificaciones de temperatura.

Los resultados se trataron de validar con otras técnicas como las tintas penetrantes, el ultrasonido y la radiografía con el fin de tener certeza en las afirmaciones realizadas. En el caso particular del ultrasonido desafortunadamente no se presentaron patrones importantes de defectología debido al poco espesor y ancho utilizado, y por el exceso de defectos inducidos que conllevaba a una interferencia entre las crestas de la pantalla y la zona muerta del equipo. Problema presentado en la mayoría de probetas por lo que fue imposible realizar la validación a través de esta técnica.

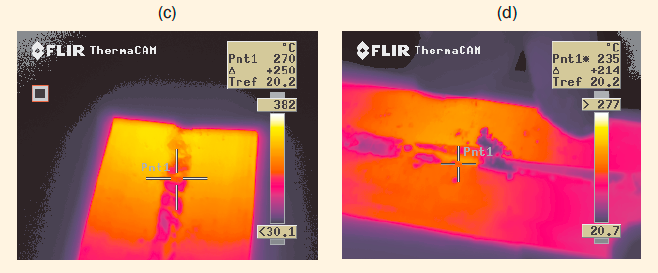

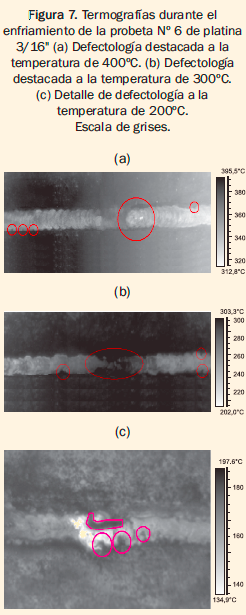

Con la técnica de tintas penetrantes, las discontinuidades superficiales (grietas y poros) abiertas a la superficie se resaltaron rápidamente. En las figuras 6 y 7 se presentan las secuencias de imágenes termográficas de una de dos probetas en función del tiempo de enfriamiento. Se destaca la última imagen correspondiente a una ampliación de la zona observada durante una primera toma, en la que los defectos superficiales se manifiestan como diferencias de temperatura considerables. Las grietas y poros presentan las temperaturas más bajas, posiblemente por los espacios ocupados por el aire; mientras que las discontinuidades e incrustaciones superficiales, temperaturas altas probablemente por la adición de volumen y cambio de emisividad. También se destaca la diferencia en la imagen termográfica con la temperatura, por las modificaciones en la emisividad, siendo, según el caso, una temperatura más adecuada que otra para la observación del cordón y de los defectos.

Las imágenes de la figura 7 se presentan en tonalidades de grises con el propósito de realizar una interpretación cercana visualmente a la de una radiografía.

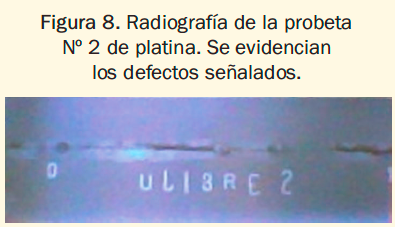

El análisis radiográfico entregó los resultados esperados con la defectología inducida, tanto interna como externamente (figura 8), destacándose:

- Falta de penetración.

- Exceso de penetración.

- Socavado.

- Inclusiones.

- Falta de fusión.

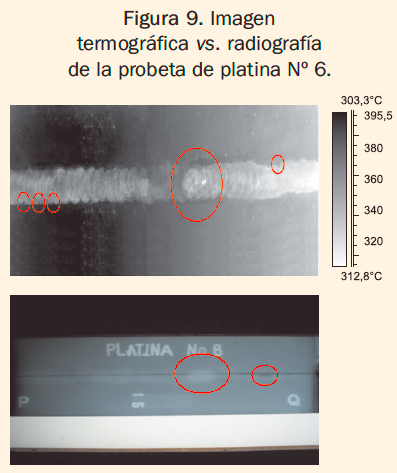

A pesar de no presentarse una estrictanrelación geométrica y posicional entre las imágenes termográficas y radiográficas (figura 9), se podría inferir que la imagen termográfica es una manifestación superficial de los defectos internos del cordón.

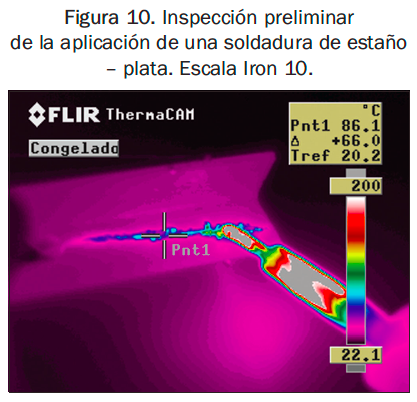

Actualmente, los resultados siguen siendo objeto de investigación, se continúa con la caracterización de las innumerables imágenes que arrojaron las primeras pruebas y su validación con los métodos tradicionales de inspección. También se ha iniciado el estudio de soldaduras en sitio durante la aplicación, sin embargo, por las limitaciones del equipo de termografía (por temperatura), solamente se han realizado inspecciones preliminares en soldaduras de estaño – plata de baja temperatura (figura 10).

3. Modelación por elementos finitos

Al igual que en la caldera, se realizó la respectiva modelación por elementos finitos para comprobar la hipótesis planteada sobre la validez de la técnica de termografía en la detección de defectos internos, utilizando la metodología descrita en el caso 1.

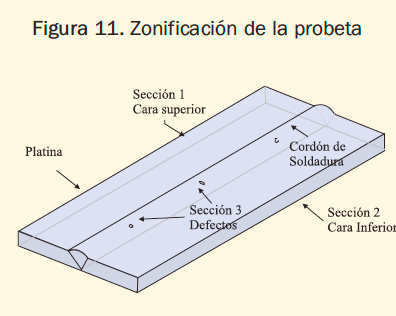

Durante el proceso de modelación geométrica se indujeron dos tipos de defectos, muy comunes durante los procedimientos de soldadura, así:

- Dos inclusiones de aire en los extremos del cordón simulando falta de penetración.

- Una inclusión metálica con un material de alta conductividad, aparentando una escoria. Ver figura 11.

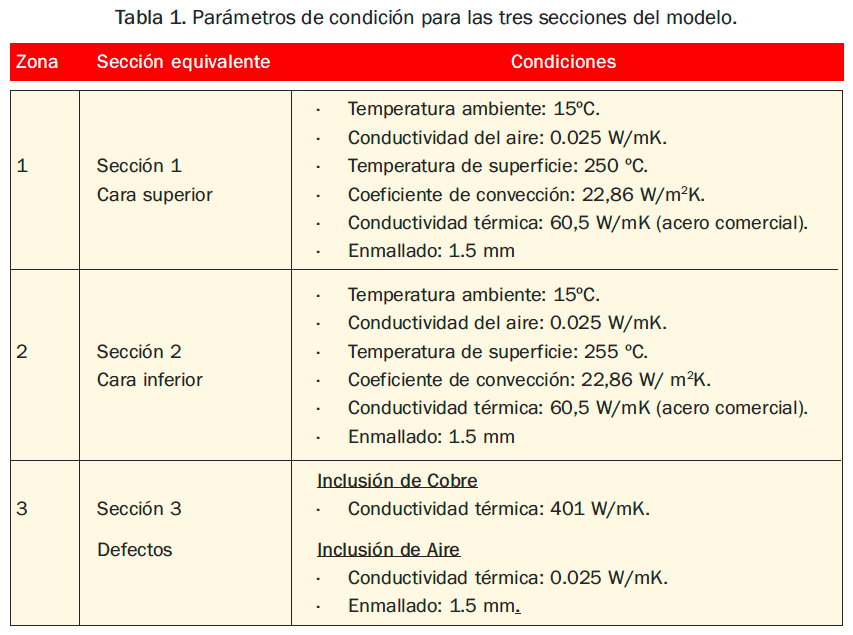

A su vez, el modelo fue dividido en tres secciones, cada una con sus respectivas condiciones de frontera como aparece en la tabla 1.

Al momento de la edici.n de este documento, s.lo se ha modelado la probeta de platina de acero 1020 de 10 mm de espesor con una superficie de 0.02 m2 y un electrodo de soldadura con referencia E 6013.

Nótese que el coeficiente de convección que rodea las superficies tiene un valor algo superior al que presenta una simple placa plana con intercambio de convección natural con el aire, porque dicho coeficiente fue calculado teniendo en cuenta la transferencia de calor por radiación simultánea en una situación real y que por las limitaciones del hardware no se puede colocar de forma independiente.

Entonces se realizó un proceso sencillo para linealizar la ecuación de transferencia de calor por radiación, haciéndola proporcional a la diferencia de temperaturas entre la superficie y el ambiente y a un coeficiente de transferencia de calor por radiación que se calculó junto al de convección para encontrar dicho valor.

En cuanto a la temperatura de las superficies se estableció una variación de 5oC entre la inferior y la superior para modelar la transferencia de calor en la mufla por conducción a través de la platina y de los defectos inducidos cuyas características ofrecerían un comportamiento diferente reflejado en la superficie.

El valor de la temperatura corresponde con el valor a los cuales se han elevado las probetas a nivel de laboratorio para su inspección con termografía activa.

4. Resultado de la modelación térmica

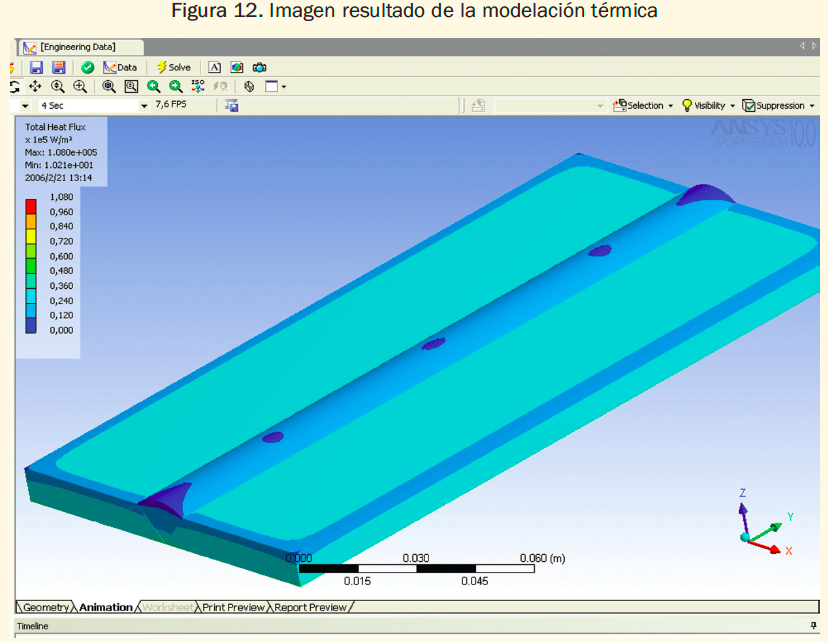

ANSYS WORKBENCH V. 10® proporciona una imagen satisfactoria en cuanto a visibilidad térmica de los defectos se refiere (Figura 12).

El resultado indica que la defectología interna de un cordón de soldadura, se manifiesta superficialmente en la transmisión de calor, pero no en el espectro visual, lo que significar.a que los defectos podrían estar dentro del espectro infrarrojo en un rango desconocido. En la figura 12 se encuentran los valores de energía disipada por los defectos de 13.710 W/m2 y de 13.200 W/m2 para la escoria y el aire respectivamente frente al valor disipado por el resto de las superficies correspondiente a un promedio de 14.800 W/m2, diferencia que resulta por el incremento en la resistencia térmica de los defectos.

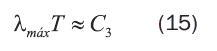

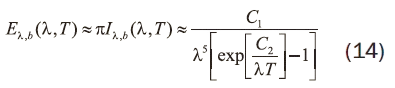

Si se aplicara la ley de desplazamiento de Wien (ecuación 15),

asumiendo que los defectos tuvieran un comportamiento cercano al de un cuerpo negro, la longitud de onda en donde presentaran la máxima potencia emisiva espectral, con la temperatura superficial resultante, corresponder.a a 5.54 μm con una energía disipada del orden de 13,58×102 W/m2μm determinada con la distribución de Planck para cuerpo negro (ecuación 14).

Si esto fuera completamente cierto, los defectos podrían detectarse a través de la cámara a pesar de presentar un rango espectral superior (7.5 a 13 μm), dado que la forma de la distribución de Planck es continua y se reparte en ambos sentidos del espectro electromagnético de forma tal que una buena porción de emisión infrarroja caería en el límite inferior de la cámara. Entonces, de la misma forma, se podría encontrar la temperatura óptima para la máxima emisión a 10.25 μm, valor medio del rango de la cámara, correspondiente a 282.7 K, garantizando una adecuada inspección.

CONCLUSIONES

- Durante las pruebas de laboratorio la t-ecnica de termografía solo ha permitido visualizar defectos superficiales e identificar algunos de poca profundidad. Principalmente donde se presentó escoria, no se han logrado caracterizar los tipos de defectos que deben existir tales como poros, quemaduras, falta de fusión y penetración, ocasionados por las condiciones en que se desarrollaron las soldaduras, al parecer por la variación en la emisividad.

- Las variables que intervienen directa y considerablemente durante la inspección corresponden a la temperatura superficial y al material superficial (escoria, óxido o cordón pulido).

- La inspección de soldaduras por termografía es de carácter cualitativo ya que puede determinar la ubicación del defecto pero no su profundidad o dimensión. Se pretende que sea un método comparable a la radiografía con la ventaja de poder ejecutarse durante la aplicación de la soldadura (termografía activa) sin que exista riesgo de vidas humanas como en el caso de la gamagrafía, por la presencia de radiaciones ionizantes.

- La aplicación de la técnica en el proceso de soldadura requeriría personal altamente calificado para la caracterización de la defectología general y particular de cada caso de modo que la técnica y la manipulación de la imagen térmica brinden al usuario la garantía de calidad sobre el concepto emitido, al igual el diseño de patrones y estándares que estén enmarcados dentro de los criterios de aceptación y rechazo de los códigos AWS D1.1, AWS D1.3, ASME, API 1104 fundamentalmente.

- El principal apoyo de la termografía para la inspección durante el proceso de soldadura además de la teoría inherente a cada uno de los métodos de inspección no destructivos utilizados a nivel industrial, es el análisis de transferencia de calor que a su vez se puede convertir en un problema cuando se estudia como el calentamiento de un sistema inestable tridimensional que en ocasiones desprecia la resistencia interna del elemento que se calienta por lo que no tendría en cuenta la estructura interna de la soldadura.

- La evaluación de los defectos por termografía requiere el complemento de una técnica de espectrometría que permita caracterizar la distribución espectral de los defectos producidos en el procedimiento de soldadura en función de su temperatura y tipo, de manera que su comportamiento en el rango infrarrojo se pueda establecer con termografía cuando el rango de operación del equipo lo permita.

- Mientras no se realice la caracterización espectral mencionada, será necesario continuar con la evaluación de la emisividad del cordón en función de los cambios de temperatura para determinar la temperatura óptima a la que los defectos se manifiestan por diferencias infrarrojas de temperatura.

- Aunque desde un comienzo se ha considerado importante poder realizar la inspección del cordón de soldadura durante su aplicación, con los resultados obtenidos, asumiendo un comportamiento de cuerpo negro, sería importante realizar algunas pruebas con el enfriamiento de la probeta a valores inferiores a 282.7 K.

- VAVILOV VLADIMIR P. Termal/Infrared Nondestructive Testing and Technical Diagnostics. Russia. 2004,

cap. 2. ↩︎ - La máxima temperatura que registra la cámara termográfica utilizada es de 500ºC por lo que fue necesario calentar la probeta en un horno a temperatura controlada por debajo de dicho valor. Hasta el momento no se han realizado inspecciones durante la aplicación de un cordón de soldadura. ↩︎

*Fuente: Jorge René Silva Larrotta, Introducción A La Termografía Industrial. Universidad Libre – Bogotá. 2006. ISBN 978-958-97987-0-6